探究用焚烧垃圾废铁制取聚合硫酸铁的可行性

城市垃圾焚烧可较大程度减少垃圾体积,节省填埋土地,焚烧产生的热能可用于发电,因此垃圾焚烧已成为城市垃圾处理的发展趋势。垃圾焚烧后产生约10%的灰渣,灰渣中除含有熔渣、玻璃、砖块、陶瓷外,还含有大量铁、铝、铜等金属,其中铁较多,约占炉渣质量的5%~8%,是宝贵的二次铁资源。处理焚烧灰渣、回收其中的金属资源有较好的经济效益和社会效益。

在我国,垃圾焚烧灰渣采用磁选法回收金属铁,铁回收率达98%左右。回收的铁作为炼钢原料,附加值不高,对钢铁品质也有影响,急需寻找新的回收方法。

垃圾焚烧炉渣中的铁可作为制备铁絮凝剂的原料。铁絮凝剂有聚磷酸铁(PFP)、聚合硫酸铁(聚合硫酸铁(聚铁))、聚合氯化铁(PFC)等,目前国内外普遍用于处理废水。聚合硫酸铁(聚铁)具有除臭、破乳及污泥脱水等功能,对浮游微生物也有较好的去除作用。聚合硫酸铁(聚铁)处理含油污水的效果远比硫酸亚铁显著,且对金属设备的腐蚀性较小,为此,研究用焚烧垃圾废铁制取聚合硫酸铁,不仅可提升废铁的经济价值,对于环境工程也具有重要意义。

1试验部分

1.1废铁的特征分析

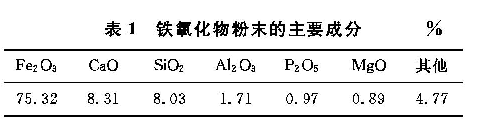

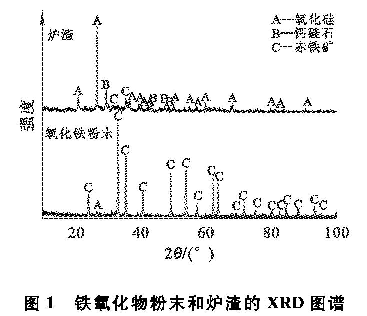

垃圾焚烧炉渣中的废铁由上海寰保渣业处置有限公司提供。这些废铁的锈蚀度非常高,同时夹带大量炉渣。首先清洗粘附废铁的炉渣,然后对废铁烘干和球磨。球磨在行星式球磨机中进行,球磨转速为500r/min,球料质量比为4:1,球磨时间90min,得到有一定光亮度的铁和铁氧化物粉末,过200目筛后称重分析。结果表明,氧化铁粉末占废铁总质量的31%。对氧化铁粉末进行XRF成分分析,对氧化铁粉末和清洗的炉渣进行XRD物相组成分析,结果见表1和图1。

1.2聚合硫酸铁制备

用硫酸浸出炉渣,其中的大部分钙、镁和重金属杂质形成沉淀,铝生成硫酸铝。硫酸铝的存在因为协同效应对絮凝效果有增强作用。

酸溶浸出:氧化铁粉末经过真空干燥后加入盛有一定浓度硫酸的三颈瓶中,硫酸用量为理论用量的1.1倍,即n(H2S04):n(Fe203)=3.34:1。将三颈烧瓶置于放有玻璃水槽的磁力搅拌器上,用油浴恒温一定时间后趁热过滤,得到硫酸铁溶液。

溶液中铁浓度用分光光度法测定。

2试验结果与讨论

2.1单因素条件试验

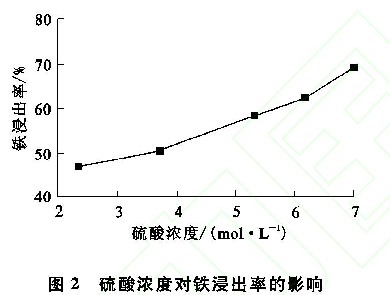

2.1.1硫酸浓度对铁浸出率的影响

搅拌速度300r/min,反应温度90℃,反应时间2h,硫酸浓度对铁浸出率的影响试验结果如图2所示。

由图2看出,铁浸出率随硫酸浓度增大而升高,但增幅并不大。试验中发现,当硫酸浓度为9.17mol/L时,反应物混匀加热后,溶液很快变成糊状,继而粘连成网状,致使反应无法继续进行。综合考虑聚合硫酸铁(聚铁)制备对溶液铁浓度和pH的要求,确定用5.32mol/L硫酸浸出炉渣,硫酸用量为理论用量的1.1倍。

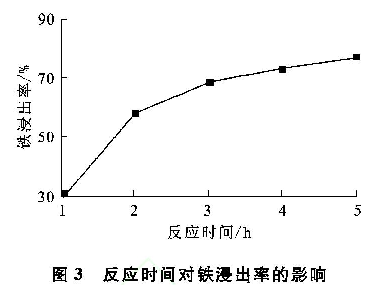

2.1.2反应时间对铁浸出率的影响

搅拌速度300r/min,反应温度90℃,硫酸浓5.32mol/L,反应时间对铁浸出率的影响试验结果如图3所示。可以看出:随反应时间延长,铁浸出率增大;反应3h后,铁浸出率达68.74%;之后再继续反应,铁浸出率增长缓慢。

浸出过程中,因为氧化铁粉末和硫酸被大量消耗,反应物硫酸浓度迅速降低,所以随反应的进行反应速度逐渐降低。

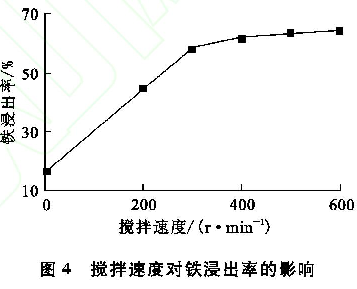

2.1.3搅拌速度对铁浸出率的影响

反应温度90℃,反应时间2h,硫酸浓度5.32mol/L,搅拌速度对铁浸出率的影响试验结果如图4所示。

由图4看出:随搅拌速度增大,铁浸出率提高很快;搅拌速度为300r/min时,铁浸出率达58.34%;搅拌速度高于300r/min后铁浸出率变化不大。所以,搅拌速度控制在300r/min即可。2.1.4反应温度对铁浸出率的影响

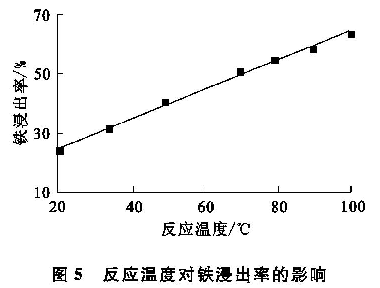

搅拌速度300r/min,反应时间2h,硫酸浓度取5.32mol/L,反应温度对铁浸出率的影响试验结果如图5所示。

由图5看出:在一定温度范围内,铁浸出率随反应温度升高几乎线性升高;但温度达到100℃时,铁浸出率也只有63.12%。较高的温度对浸出设备的要求大大提高,并且能耗也大大增加,因此反应温度不宜过高,以90℃左右为宜。

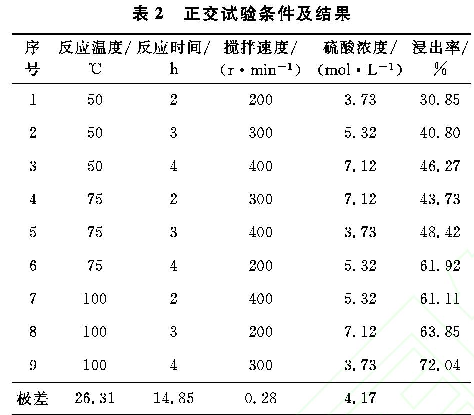

2.2浸出条件的优化

根据单因素条件试验结果,针对反应时间、搅拌速度、硫酸浓度、反应温度,采用L(3×4)正交试验方案进行正交试验,结果见表2。

根据表2可知,温度是铁浸出率的较大影响因素,其次是时间,搅拌速度和硫酸浓度的影响相对较小。考虑到高温浸出对设备和能源的额外要求,取反应温度为95℃,在反应时间5h、搅拌速度400r/min、硫酸浓度5.32mol/L条件下,铁浸出率达81.72%。

2.3聚合硫酸铁(聚合硫酸铁(聚铁))制备

聚合硫酸铁的制备主要包括氧化、水解和聚合反应步骤。不同方法的主要区别在于氧化方式不同,水解和聚合过程都可以用如下方程式表示:

影响聚合硫酸铁(聚铁)絮凝效果的较重要的一个因素就是盐基度(B),用硫酸铁溶液水解聚合制备聚合硫酸铁(聚铁),其盐基度主要与硫酸铁溶液中Fe(Ⅱ)浓度有关,其浓度越高盐基度越大。

用上述硫酸浸出液制备液体聚合硫酸铁(聚铁),聚合硫酸铁(聚铁)盐基度(B)为6.5,达不到较低8.0的要求。为了得到足够盐基度的聚合硫酸铁,需要在浸出液中加入一定量Fe(Ⅱ)。试验采用固体碳在高温下还原氧化铁粉,并将其硫酸浸出液与上述浸出液混合,混合浸出液经氧化、聚合制备聚合硫酸铁(聚铁)。

氧化铁粉在800℃高温下与不同质量固体碳混合反应还原1h,然后用硫酸浸出,浸出条件为上述优化条件。所得浸出液中Fe(Ⅱ)占溶液中总铁的比例和铁浸出率如图6所示。

由图6看出:铁浸出率和Fe(Ⅱ)质量分数随固体碳加入量增加而增大;固体碳加入量为10%之后,浸出液中亚铁占总铁的91.95%,之后继续增加固体碳加入量,Fe(Ⅱ)质量分数及铁转化率变化不大。因此,固体碳按10%加入。

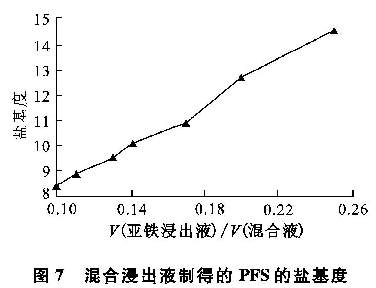

将原浸出液与10%固体碳还原后的浸出液按一定体积比混合,混合液经氧化聚合后测盐基度,结果如图7所示。

由图7看出:随亚铁浸出液比例增加,所得聚合硫酸铁(聚铁)盐基度增大;混入10%的亚铁浸出液制得的聚合硫酸铁(聚铁)盐基度达到8.4。聚合硫酸铁(聚铁)盐基度需要保持在一定范围内,太低产品絮凝效果不好,太高会降低产品稳定性,易析出铁的羟基化合物,因此,亚铁浸出液的比例只需保证在10%~20%之间即可。

3结论

用硫酸浸出垃圾焚烧渣中的铁是可行的。影响铁浸出率的较重要因素是反应温度,温度为95℃时,铁浸出率能达到81.72%。此浸出液直接制备聚合硫酸铁,产品盐基度太低。将部分氧化铁粉以固体碳还原预处理,再经酸浸后所得浸出液与原浸出液混合可制得盐基度符合要求的聚合硫酸铁(聚铁)。

此法制取的聚合硫酸铁(聚铁)质量符合国家标准,对设备要求不高,可控性好,在工艺上是可行的。

本研究为垃圾焚烧炉渣中的废铁提供了一条新的利用途径,有良好的社会效益和环境效益。

天水产品

同类文章排行

- 聚合硫酸铁的投加位置、方法及用量介绍

- 水处理剂聚合硫酸铁中锌的测定

- 使用催化剂碘化钾合成聚合硫酸铁的实验研究

- 一种以FeS04为原料,以硫酸为催化剂制取聚合硫酸铁的新工艺

- 液体聚合硫酸铁的投加量如何计算

- 聚合硫酸铁和聚合氯化铝对饮用水中亚硒酸盐的去除效果对比

- 聚合硫酸铁生产过程中催化剂的研究

- 膨化法技术制备雷竞技网页版首页

- 聚合硫酸铁和聚合三氯化铁哪个比较好

- 硅藻土对聚合硫酸铁的改性效果研究